Порошковые краски впервые появились в 60-е годы прошлого века. Они дали возможность получить прочное покрытие с очень гладкой поверхностью и хорошими эксплуатационными свойствами, что было маловероятным, когда использовались традиционные эмалевые и лаковые краски. Этот революционный продукт завоевал огромное признание, и его популярность не падает с течением времени. Огромный ассортимент порошковых красок по цвету, назначению, текстуре поверхности и климатической стойкости делает окрашенные изделия очень востребованными на рынке.

Порошковые покрытия отличает очень высокое качество. Хорошая устойчивость к механическим воздействиям и агрессивным средам, долговечность, термостойкость, прекрасные эстетические качества – вот лишь небольшая часть достоинств порошковой покраски. Надо отметить, что процесс порошкового окрашивания – это экологичная технология, которая не наносит вред окружающей среде. Также несомненным преимуществом порошкового окрашивания является то, что возможно получить абсолютно одинаковое по цвету и текстуре покрытие на изделиях из алюминия, оцинкованной и чёрной стали.

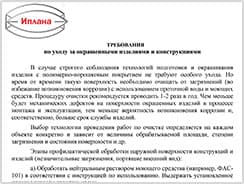

Но необходимо учитывать одну особенность – порошковое покрытие гигроскопично, иными словами оно не является препятствием для влаги и загрязнений. В этой связи необходима качественная химическая подготовка изделий перед окрашиванием. В противном случае, через непродолжительное время под покрытием неизбежно начнётся процесс коррозии, что в итоге приведёт к его отслоению.

На нашем производстве осуществляется подготовка и окрашивание в соответствии с требованиями международной системы качества QUALICOAT , QUALICOAT Seaside (Швейцария). Технологические возможности позволяют производить высококачественную химическую подготовку как изделий из алюминия, так и изделий из оцинкованной и чёрной стали. Все химические продукты поставляет компания Chemetall – абсолютный мировой лидер в технологиях подготовки поверхности.

Порошковая окраска изделий осуществляется в три этапа.

– Подготовка поверхности

Этот этап очень важен, так как от подготовки поверхности прямо зависит качество окрашивания. Сначала деталь тщательно очищается и параллельно происходит процесс химического травления, как при анодировании . Затем на поверхность наносится специальной титан-циркониевый пассивационный слой , который обеспечивает максимальную защиту от коррозии и увеличивает адгезию металла с красочным слоем.

– Нанесение порошковой краски

Порошок имеет электростатический заряд, что позволяет ему хорошо ложиться на заземленную деталь. Нанесение проводится в специальной покрасочной камере.

– Полимеризация

После того, как нанесен порошковый слой, детали помещаются в печь полимеризации и выдерживаются в течение определенного времени при определенной температуре. В это время порошок полимеризуется, образуя прочное и надежное покрытие. После выхода из печи и остывания детали полностью готовы к эксплуатации.

Химическая подготовка поверхности и порошковое окрашивание осуществляется на новейшей высокопроизводительной линии – до 100 000 м2 в месяц. Высокая эффективность предварительной очистки изделий, особая конструкция камеры напыления порошка производства Gema (Швейцария) и наличие инфракрасной камеры предварительного нагрева позволяют получать окрашенную поверхность с минимальным количеством посторонних включений.

Окрашивание изделий возможно в любой цвет по шкалам RAL, RAL E2 Effect, NCS и др. При необходимости возможна индивидуальная разработка цвета порошковых композиций по эталонам заказчика. Краска стандартных цветов RAL всегда в наличии на собственном складе, доставка от поставщика по нестандартным позициям – от 1 до 10 дней в зависимости от типа краски.

Максимальные габаритные размеры окрашиваемых изделий (Д х Ш х В): 7м х 0,4м х 2м.

Максимально допустимый вес изделий – 300кг.

НИТЕВИДНАЯ КОРРОЗИЯ ОКРАШЕННЫХ ИЗДЕЛИЙ

Нитевидная коррозия – вид коррозионного разрушения, который возникает на металле под покрытием в виде беспорядочно распространённых нитей. Нитевидная коррозия возникает только на металле под покрытием. Коррозия повреждает покрытие и создаёт при этом на начальном этапе червовидный точечный след. Затем происходит полное отслоение покрытия в зоне коррозии. Это, в свою очередь, позволяет коррозийной среде войти в реакцию с находящейся под покрытием алюминиевой подложкой. Скорость роста нитевидной коррозии составляет порядка 0,15 – 0,4 мм/день в зависимости от условий эксплуатации конструкции.

Компания «ИПЛАНА» является единственным в России предприятием, которое имеет сертификат по классу полимерно-порошкового покрытия QUALICOAT Seaside, что даёт возможность наносить покрытия на элементы конструкций, которые предназначены для эксплуатации в условиях повышенного агрессивного воздействия окружающей среды (высокая температура, ветровая эрозия, соляная атмосфера, УФ-излучение, загрязнённый воздух), например, на морском побережье, в условиях промышленной атмосферы городов, в цехах химических производств. Благодаря тому, что линия анодирования и линия порошкового окрашивания находятся на одном предприятии, также имеется эксклюзивная возможность реализации технологии Seaside с предварительным анодированием перед окрашиванием. Использование этой технологии на сегодняшний день является самым эффективным способом защиты поверхности алюминиевых изделий от возможного образования нитевидной коррозии на металле под покрытием в процессе эксплуатации (на основании данных эксперимента, проводимого с 1994 по 2014 год компанией ALSAN на территории Еврозоны).

Также существует другой, более бюджетный вариант подготовки под покраску SEASIDE методом травления по специальной технологии. Этот вид подготовки безусловно позволяет эксплуатировать конструкцию в условиях агрессивного воздействия внешних факторов среды, но 100%-ной гарантии от возникновения нитевидной коррозии под покрытием, он, в отличии от предварительного анодирования, не даёт.

Обе эти технологии подготовки разрешены к использованию для объектов, находящихся в прибрежной зоне.

Нитевидная коррозия в области стыка